鼓风机的种类有很多,按工作原理分类有: 容积式鼓风机, 罗茨鼓风机,它是一种容积回转式鼓风机,通过一对互相啮合的等直径转子将气体压缩并输送。往复式风机:通过活塞的往复运动来压缩气体。 回转式风机:包括螺杆风机等,通过转子的旋转实现气体的压缩和输送。叶片式鼓风机:离心式鼓风机:气体沿轴向进入叶轮后,在离心力作用下沿径向排出,适用于较大流量和中低压场合。轴流式鼓风机:气体沿轴向进入并沿轴向排出,适合大流量、低压头的场合。 混流式鼓风机:结合了离心式和轴流式的特性,气体进入后既有径向运动也有轴向运动。

按产生压力的高低分类:通风机:出口压力(表压)小于0.015MPa的风机,用于一般的通风换气。 鼓风机:出口压力(表压)在0.015MPa和0.2MPa之间,用于需要较高压力的场合。压缩机:出口压力(表压)大于0.2MPa的风机,通常用于气体的压缩和输送,压力更高。此外,还有根据特殊用途分类的鼓风机,例如: 电站风机,污水处理风机, 高温风机,空调风机, 消防风机, 矿井风机, 烟草风机, 粮食风机。

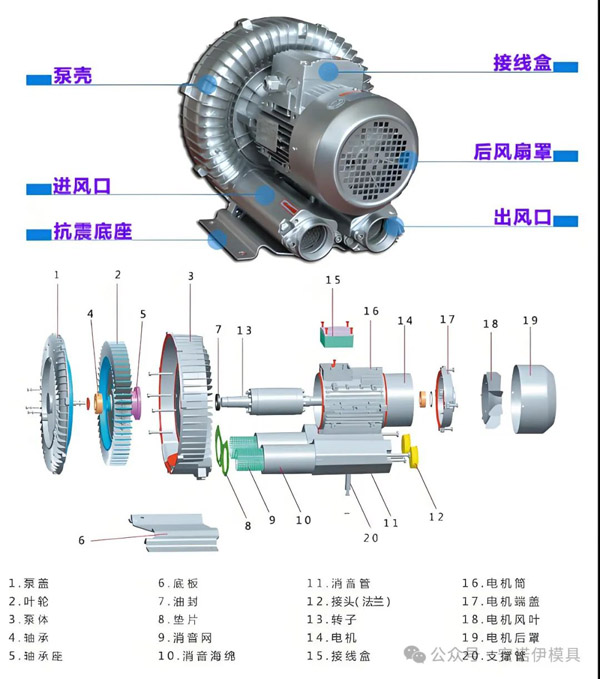

鼓风机的零件有很多,以下是一些适合CNC加工的鼓风机零件:

叶轮(Impeller):叶轮是鼓风机的核心部件之一,负责压缩和输送空气或其他气体。由于叶轮的形状复杂,且对动平衡有严格要求,因此CNC加工是制造叶轮的理想选择,以确保其几何精度和表面质量。

轴(Shaft):鼓风机的轴通常需要高精度和良好的直线度,CNC车床和磨床能够达到这些要求,从而确保轴的可靠性和稳定性。

轴承座(Bearing Housing):轴承座是支撑鼓风机轴的关键部件,需要精确的孔径和位置精度,CNC加工可以保证这些关键尺寸的一致性。

蜗壳(Volute):蜗壳是引导和收集从叶轮流出气体的部分,其内部形状复杂,CNC加工可以实现其精确的几何形状。

导流板(Guide Vanes):导流板用于调整气流方向,其角度和位置需要非常精确,以优化鼓风机的性能,CNC加工可以确保这些部件的精确度。

端盖(End Plates):端盖用于封闭鼓风机的两端,需要与叶轮和蜗壳精确配合,CNC加工可以实现所需的公差。

法兰(Flanges):法兰用于连接鼓风机与其他管道系统,需要精确的平面度和孔位,CNC加工可以提供必要的精度。

紧固件(Fasteners):虽然相对较小,但紧固件如螺栓、螺母等也需要高精度,尤其是在承受高应力的位置,CNC加工可以确保这些零件的尺寸和公差。

密封件(Seals):尽管密封件可能不是金属件,但其安装槽和固定结构通常需要CNC加工来达到高精度,以确保良好的密封效果。这些零件通常需要经过多道CNC工序,包括铣削、车削、钻孔、镗孔、攻丝等,以达到设计要求的尺寸精度和表面粗糙度。

鼓风机的外壳,也常被称为机壳或蜗壳,是鼓风机的一个重要组成部分,鼓风机外壳的材料选择多样,常见的有铸铁、钢板和铝合金。铸铁和钢板通常用于较大或工业级的鼓风机,因为它们提供更高的强度和耐用性;而铝合金则因其轻质、耐腐蚀和良好的热传导性能,在小型或特定应用场合中更为常见。但铸造件一般的精确度是达不到的,有精密要求的还需要通过CNC数控车加工。

鼓风机的外壳具有以下几个关键作用:

保护内部组件:外壳保护鼓风机的内部零件免受外部环境的影响,例如灰尘、水分、碰撞等,确保鼓风机内部组件的安全运行。

提供结构支撑:外壳为鼓风机提供了必要的结构支撑,确保所有内部组件如叶轮、轴承、齿轮等都处于正确的位置,从而保持鼓风机的稳定性和可靠性。

引导气流:外壳的设计有助于引导气流的方向和路径,提高气流的效率。特别是蜗壳形状的外壳,能够有效地收集和导出被压缩的气体,减少能量损失。

降低噪音和振动:良好的外壳设计能够吸收和隔离由鼓风机产生的噪音和振动,使鼓风机在运行过程中更加安静和平稳。

热管理:外壳材料的选择和设计也可以帮助鼓风机进行热管理,例如,一些外壳采用铝合金材质,因为铝具有良好的热传导性能,可以帮助散发鼓风机在运行时产生的热量。

鼓风机的蜗壳加工确实存在一定的难度,这主要源于蜗壳独特的几何形状和对精度的高要求。以下是几个导致加工难度增加的关键因素:

复杂的几何形状:蜗壳通常设计成螺旋形,这种形状使得传统的直线或平面加工方法难以适用。蜗壳的曲面需要高精度的三维加工才能实现,这对机床的灵活性和编程的复杂性提出了挑战。

精度要求高:蜗壳的内表面需要非常光滑,且尺寸公差要求严格,以确保气流的顺畅和减少能量损失。微小的偏差都可能导致气动性能下降,甚至引发气流噪声或振动。图片

材料硬度和韧性:蜗壳通常采用金属材料制成,如铸铁、钢或铝合金,这些材料的硬度和韧性给切削带来了困难,尤其是高速切削时的刀具磨损和切削热的管理。

大型尺寸:在某些应用中,如大型工业鼓风机,蜗壳的尺寸可能非常庞大,这要求使用大型的加工设备,并且在加工过程中需要考虑到材料变形和机床的刚性。

加工设备和工具:为了满足上述要求,需要使用先进的数控加工中心(CNC),这些设备通常配备有五轴联动能力,以实现对复杂曲面的精准加工。此外,高质量的切削工具也是必不可少的,它们需要具备良好的耐磨性和冷却性能。

工艺流程和参数优化:加工蜗壳需要一系列精细的工艺步骤,包括粗加工、半精加工和精加工,每一步都需要优化切削速度、进给率和切削深度等参数,以达到最佳的加工效果。

检测和质量控制:完成加工后,蜗壳的尺寸和表面质量需要通过严格的检测来验证,这可能涉及到使用三坐标测量机(CMM)和其他精密测量工具,以确保最终产品的符合性。因此,鼓风机蜗壳的加工需要高度专业化的技术和设备,以及经验丰富的操作人员,以确保制造出符合设计要求的高质量蜗壳。

管理员

该内容暂无评论